木塑复合材料(WPC)焊接技术分析

- 来源:

- 2013/6/9 14:49:51

- 3391

在WPC材料连接技术领域,焊接已经与传统机械连接技术一同越来越多地投入实际应用,旨在进一步提升WPC产品的结构性能和精密度。然而,到目前为止,在这一领域还没有出现经过考证能够确保WPC产品质量的连接技术和相关指南,来指导WPC材料的可复制焊接,这是因为至今仍未出台针对焊缝质量的指导方针或要求标准。

德国维尔茨堡的德国塑料研究中心(SKZ–DasKunststoff-Zentrum)赞助项目的其中一部分,是对适用于所有WPC产品的不同焊接方法加以深入细致研究和分析,现已得出研究结论。同时,鉴于世界范围都缺少参数的标准化研究,该项目也对焊接参数的影响进行了分析。研究对象是市场现有WPC组件(型材和注塑)的热对接焊接、超声波焊接和振动焊接技术。

材料分析

市场现有的WPC型材林林总总,研究项目选取型材主要是基于材料和结构特性。一方面,测试样本型材的基底材料要具有目前市场情况的代表性,另一方面,样本需要具有机械性能测试的必要结构。基于这些因素,七款市场现有PVC、PP和PE基WPC型材被选取来进行热对接焊接和振动焊接研究。同时,在焊接板中加入薄膜来提高焊缝区域木质和塑料的黏合力,PP基WPC型材焊接采用的是不同厚度和偶联剂含量的PP基薄膜,并且通过在焊接工序中增加基底材料来增强焊缝强度。WPC超声波焊接的研究分析中采用的是DVS测试样本,样本由特殊的设备来注塑生产,分为含和不含WPC注塑能源导向(energydirector)的类型。专为这个项目所制造的注塑模具也能够实现生产一体化DVS测试样本,从而帮助更准确的界定基底材料的超声波焊接系数。

变测试表明,在恰当选择WPC材质的前提下,尽管基底材质对流动特性有着巨大的影响作用,但随着多种添加剂的使用,型材结构能够更加适用于各特殊专项用途和产品,型材的整体结构也对流动特性起到了相当大的影响。这里体现的相关影响因素例如木质种类、稳定剂成分、加工作用剂和着色色素。在各种WPC结构的研究中,采用同样基底材料的测试样本,高木质含量的结构都*地呈现出比木质含量低的结构具有更高的黏性。如图表2所示,纯基底材料和相同基底的木质含量50%WPC的黏度进行比较,这一结论更加显而易见。进一步观察中发现,在温度增高的同时,WPC的黏度随之降低,一如预期。不过,因为研究材料是不同生产商出品的市场现有WPC,在某些情况下,它们会呈现相当大的结构性差异,因此也在流动特性方面的表现不同。

为了提升短时拉力焊接系数,即,焊接组件的强度对基底材料的比率,对热对接焊接、振动焊接和超声波焊接采用的各种WPC型材和组件的机械性能进行了拉力测试。

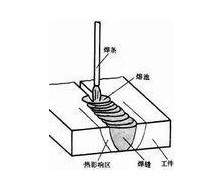

热对接焊接

对热对接焊接的研究主要聚焦是在如何优化改良WPC材质的这一加工程序。为此在德国迪青根Widos有限责任公司的试验工厂进行了焊接试验,选用的是市场现有的不同结构WPC型材,通过分析评估焊接结果来界定zui适宜的焊接参数和容许参数范围。用于试验样本的系统包括PTFE涂层和气动合模组件的传统热焊接设备,焊接程序通过可系统编程控制器(PLC)也可实现气动进行。使用了这一焊接系统,从已经进行的材料分析观察结果中看出,能够实现可重复调换加热温度、定向、加热时长和焊接次数,以及加热和焊接压力。此外,该系统还装配了强度和轨迹传感器,这样以来,这些加工参数便能够在焊接测试的过程中被地监控和记录。为了研究薄膜作为焊接填充材料对提升WPC产品焊缝强度的影响,在调换步骤中,与基底材料匹配的薄膜会自动插入进焊接板。由此得到的焊接样本随后对其机械短时特性进行整体测试,从而得出不同焊接参数下的焊缝强度。在项目进行的过程中,对焊接样本进行了显微镜分析,研究木质纤维结构和定向对焊缝强度的影响。

由于系统研究和焊接参数的适应变化的积极作用,在热对接焊接WPC型材的拉力测试中得出,PVC基WPC(木质含量50%)的焊接系数可达0.66,而PP基WPC(木质含量60%)更高达0.75。图3举例展示了PP基WPC型材样本的对比,可以看出无焊接样本的拉力强度和不同焊接压力和加热时长情况下焊接样本的拉力强度变化。在这个测试中,得到的zui高焊接系数是定向时长15秒,加热时长90秒,焊接压力0.25MPa。对相同型材使用厚度0.22mm的焊接填充薄膜可以有效提升焊接系数至0.87。

从这里可以看出,材料结构对WPC型材可焊性起到至关重要的影响作用。纯木质成分或者塑料基底无法达到预期的焊接性能,例如,无法实现不用焊接填充材料而与木质含量50%的PE基底型材进行焊接,但却可以焊接另一木质含量70%的PE基底型材。同时,型材结构也对可焊性和焊缝强度有着重要影响,这一点从下表中的PVC基型材的试验结果看出,有同样I成分构成,但两种不同结构的A和B型材所呈现出的特性存在很大差异。

短时拉力测试的结果显示焊接板的纤维定向也对决定焊缝强度起到了非常重要的作用。显微镜像分析显示,在焊接板的焊接熔化区域内呈现非常清晰的木质纤维线性定向,这种定向产生自焊接步骤中的熔化珠链成分结构挤压流,由于降低了用于形成焊接点的基底材料量,从而导致了焊缝强度的降低。这种定向在所有木质纤维成分和各种纤维规格的样本中都可以观察到。图4展示的示例是显微镜下的PP基WPC型材(木质含量60%)的焊缝和断裂面,可以清楚看出焊缝区域内的木纤维定向。同时,焊接剪力会对木纤维形成机械损坏,纤维的机械损坏虽然无法*避免,但是能够通过选择适当的焊接压力而实现zui小化。在焊接过程中,残留的熔化层厚度或者焊缝熔化区域在显微镜下则无法识别。

于许多WPC产品(例如,房屋外部覆层或面板)都用于户外,这些产品的焊缝也必须能够经受在气候影响下的长期使用。为此,研究项目对在焊接和无焊接WPC型材进行了相关的人工和自然气候测试。人工气候测试是使用德国Linsengericht-Altenhasslau的Atlas材料测试科技有限责任公司出品的气候侵蚀设备,根据DINENISO4892方法2过滤去除辐射(无窗户玻璃)。这一测试包括两个交互干燥和潮湿阶段,WPC型材会在气候变化之后进行显微镜像和短时机械拉力性能方面的评估。评估结果显示,在自然和人工气候影响下,湿气和UV辐射对于没有抵抗性能的WPC产品的影响会引致材料拉力显著降低达20%,并且产生褪色现象。在气候变化的过程中,基底材料强度的降低也影响了焊缝强度,虽然在焊缝强度10到zui大的范围内的降低幅度要明显小得多,与没有气候变化的样本相比降低幅度为16%。这些结果都在略微高的焊接系数测试上得以体现。材料特性的这些变化都相对集中地发生在试验开始zui初约190小时内,随后气候变化持续到1000小时,则没有观察到进一步显著的性能变化。图5展示显示了在人工气候环境下,PVC基WPC型材(木质含量50%)的材料和焊缝强度方面的变化。与此同时,市场现有抗UV性WPC型材则凸显出天气变化情况下的更好稳定性。因此,在户外使用时额外使用抗UV材质,能够显著降低材料老化的现象。

超声波焊接

WPC产品超声波焊接的研究具有颇为深远的意义。研究中采用德国迪岑巴赫BransonUltraschall有限责任公司出品的2000X焊接设备,将能量导向(energydirectors)注塑DVS测试样本半模与同样的无能量导向注塑DVS测试样本半模进行焊接,测试样本是木质含量分别为30%、40%和50%的PP基注塑SKZ,测试进行中特别引入振幅、链接轨迹、焊接压力和合模力的变化组合。由此得到的焊接样本进行了机械短时拉力性能测试,得出同样适用于合二为一DVS测试样本的整体拉力强度的“超声波焊接系数”。研究中也对焊缝进行显微镜分析,用以检测木纤维分布。

进行木质含量30%至50%PP基WPC产品的超声波焊接时,通过调整焊接参数,达到的zui高焊接系数为0.65,木纤维成分对焊缝强度并未呈现显著的影响。图表7显示了研究对象WPC结构的焊接参数和焊接系数的一览,这里的“完整”DVS测试样本的拉力强度在20到21MPa范围内。焊接结果的显微镜像分析显示,焊接板上木纤维的线性定向呈现相似于在热对接焊接中的结果,但木纤维定向在超声波焊接中要比在热对接焊接中的显著得多,这归因于短时间内的高能量投入和焊接加工使用的测试样本的生产环境。超声波焊接的焊接板纤维定向决定于采用的焊接压力和合模压力,以及在注塑工序中纤维到达悬浮通路末端时的初始纤维定位,这些因素的联合作用导致了在DVS测试样本焊接区域的zui终定向分布。这种清晰的纤维定向导致基底材料在连接板接口处的分布比较少,从而更加降低了焊缝强度。同时也在显微镜下发现,在拉力测试中的纤维折断往往发生于纤维和基底层的分界,而这种现象相对与纤维成分含量则没有关联。

振动焊接

项目中研究的第三种焊接方法是线性振动焊接。测试中采用的焊接生产线由德国黑彭海姆KLNUltraschall公司,振动频率260Hz,zui大焊接表面区域30,000mm2,zui大焊接压力31.4kN,用以来评估WPC振动焊接的常规可焊性。通过改变焊接参数(即,振幅、焊接轨迹和焊接压力)和对不同样本进行短时拉力测试,得出了焊接环境对实际焊缝品质的影响。进行完这些焊接测试,再将焊缝再一次放在显微镜下进行检测,得出木质部分的纤维定向和纤维长度分布,从而对木纤维对强度的影响得出结论。

对PVC基WPC产品(木质含量50%,C结构)采用线性振动焊接,得到的焊接系数约为0.42。由于只有超出常规尺寸振动焊接组件才能够用于研究,因此它还必须能够通过采用更合适尺寸的振动焊接组件,得到拉力强度的相应增强。通过调整焊接和合模压力,进一步开拓出振动焊接的巨大潜力。在显微镜下获得的影像可以看出,进行振动焊接后,焊接板上的纤维呈现角度适当的线性定向,从而导致了对基底材料的拉力强度相对减少。

结语与综述

这项研究采用WPC型材和产品进行热对接焊接、超声波焊接和振动焊接测试,测试结果充分表明WPC焊接是切实可行的。这里采用的一些参数是既定的,均是在塑料焊接中已经广发采用的,例如,在超声波焊接和振动焊接中都涉及到的振幅。另一方面,其他焊接参数则具有WPC材质的专业性。在该项目中,采用的是已经证实的焊接参数,结果得到的热对接焊接的焊接系数高达0.8,超声波焊接0.7。研究发现,WPC振动焊接的焊缝强度具有巨大的潜力提升空间,因而应该通过更深入细致的研究将其开发应用。美中不足的是,由于试验中涉及的焊接参数对型材构造的特性依赖度较高,因为无法从试验结果中得出能够指导焊接WPC组件工艺的指南手册。但瑕不掩瑜,研究结果证实了WPC产品焊接的切实可行,这将极大地鼓舞这一领域的新发展,有利于未来广泛拓展WPC材料的适用范围,将这一材质引入更多如建筑、家具、汽车等适用新领域和新产品。

版权与免责声明:凡本网注明“来源:塑料机械网”的所有作品,均为浙江兴旺宝明通网络有限公司-塑料机械网合法拥有版

展开全部

留言

留言