PP及TPU医用介入导管的挤出成型工艺

- 来源:

- 2017/7/17 12:10:29

- 11828

医用介入导管具有尺寸微细、精度较高的特征,微挤出成型过程影响因素较多,成型较为复杂。随着微加工技术的快速发展,对微挤出模具微细结构的加工成为现实,也促进了微挤出成型技术的发展。本文研究了模具温度、牵引速度和螺杆转速对聚丙烯和聚氨酯两种粘度不同的材料导管挤出成型的影响规律。

微挤出成型制品多数具有尺寸微小(外径小于2mm,壁厚小于0.2mm)、几何精度高等特点,在截面形状相对简单的单腔医用介入导管挤出成型过程中引入微量注气系统,采用挤出模具成型段长度数学模型和微细电火花成型加工技术,可设计制造单腔微挤出模具。在挤出过程中,为排除导管复杂截面对微管尺寸的影响,一般以聚丙烯(PP)和聚氨酯(TPU)为材料,以截面相对简单的单腔导管直径和壁厚为指标。那么单腔导管挤出成型过程中主要工艺参数对不同材料导管截面尺寸变化的影响规律是怎样的呢?

1单腔医用介入导管挤出模具设计和制造

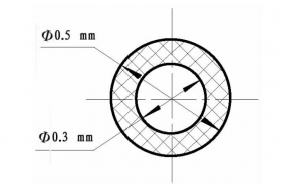

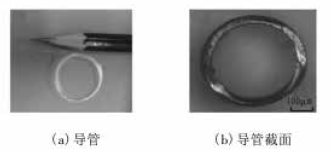

单腔医用介入导管截面形状如图1所示,由一个圆型腔和均匀的壁厚组成。导管材料为T30S聚丙烯(PP)和德国拜耳5377A聚氨酯(TPU)。PP适合挤出的温度范围185℃-275℃,TPU适合挤出的温度范围170℃-10℃。

图1单腔导管截面

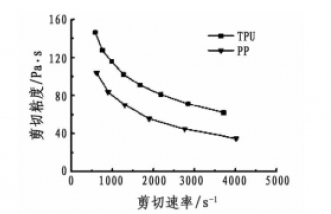

通过Rosand-RH7双料筒毛细管流变仪和直径为0.5mm、长径比为16∶1的圆形口模进行流变实验,剪切速率取500-4000s-1,可分别获取PP和TPU的剪切粘度与剪切速率的关系曲线如图2。在同样的剪切速率下,PP的剪切粘度要小于TPU的剪切粘度,PP的挤出体积流率要大于TPU的挤出体积流率。

图2PP和TPU的剪切粘度与剪切速率曲线

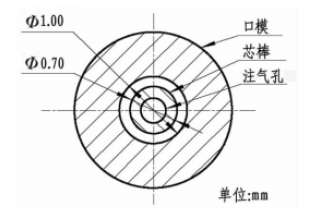

由单腔医用介入导管的截面形状,设计其口模截面如图3。

图3单腔导管口模截面

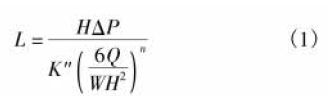

成型段长度是挤出模具zui重要的结构参数,其长度直接决定着挤出导管的质量和产量。如果成型段长度不足,将会导致制品严重地挤出胀大,挤出的导管截面形状将无法控制;如果成型段长度太长,模具内的压力损失将会变大,将使挤出体积流率减小,进而使制品产量也会相应地减小。根据成型段长度计算公式如(1)可计算挤出模具成型段长度:

其中L,W,H分别是口模成型段的长度,口模截面流道的平均周长和宽度;ΔP是口模成型段处的压力降;Q是体积流率;n是非牛顿指数;K”是流体稠度。

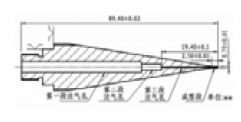

挤出模具的口模和芯棒设计分别如图4和图5所示:

图4单腔口模

图5单腔芯棒

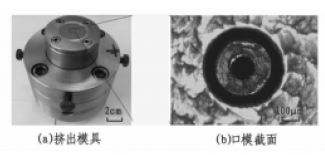

单腔医用介入导管挤出模具制造的难点在于芯棒微细结构的加工。针对芯棒成型段直径尺寸(0.7mm)微细、易变形、易断裂等难于加工的问题,采用微细电火花成型加工技术,实现了成型段的精密加工;针对芯棒内部大深径比的注气孔难于加工的问题,采用微细电火花阶梯孔渐进式加工方法,实现了芯棒注气孔的加工。装配后的挤出模具如图6所示。

图6单腔导管挤出模具

2挤出成型

材料为上面所提及的挤出级聚丙烯(PP)和聚氨酯(TPU),挤出试验设备是美国戴维斯公司制造的HPE-100H的单螺杆挤出机(螺杆直径为25mm,长径比为24∶1),如图7。

图7单螺杆挤出机

导管尺寸由苏州欧卡精密光学仪器有限公司制造的工具显微镜(型号VTM-3020F)进行测量。根据PP和TPU的特性,挤出机机筒从入料口到出料口被分成三段加热区间,挤出模具的温度被设定为200℃。PP和TPU放入70℃烘干箱内分别持续加热1小时和3小时烘干。

在挤出模具里,聚合物被挤出成型。导管通过牵引机牵引,经过冷却水箱冷却,并在常温下吹干、切割,zui后获取导管。在每个试验工艺下,切割五段导管,并测量尺寸,取其平均值,以此获取挤出工艺参数对导管尺寸的影响规律。

影响导管尺寸的工艺参数主要包括模具温度,牵引速度和螺杆转速。在试验时,导管型腔注气速度为6mL/min。(螺杆速度即挤出速度。)

3结果与分析

在进行模具温度对PP和TPU导管直径和壁厚影响的挤出时,螺杆转速为4r/min,牵引速度为6m/min。模具温度与导管尺寸的关系曲线如图8所示。由图可知,模具温度对导管尺寸的影响很小,同时PP导管尺寸大于TPU导管尺寸。由图2可知,PP的剪切粘度小于TPU的剪切粘度,所以PP的挤出体积流率要大于TPU的挤出体积流率,挤出的PP导管尺寸大于TPU导管尺寸。

图8模具温度与导管尺寸的关系曲线

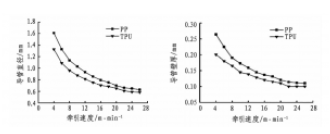

图9是牵引速度与导管尺寸的关系曲线。在恒定的挤出速度下,伴随着牵引速度的增加,导管尺寸呈非线性减小。恒定的螺杆转速意味着挤出速度不变,挤出的体积流率保持不变。当牵引速度逐渐增加时,导管尺寸逐渐减小。

图9牵引速度与导管尺寸的关系曲线

导管尺寸减小的变化率越来越小。在挤出过程中,刚离开口模的聚合物大分子脱离口模的约束,快速恢复到自然卷曲状态,进而出现挤出胀大现象。同时在较低的牵引速度下,恢复后卷曲状大分子逐渐被拉直,因而导管尺寸减小的变化率非常大。

随着牵引速度的继续增加,大分子逐渐被拉伸到了极限,进而出现了分子间的相对滑移,导管径向收缩减慢,导致导管尺寸减小的变化率逐渐变小。

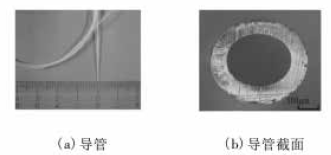

图10PP导管

此外,由图9还可以看出,PP导管尺寸比TPU导管尺寸更大。在相同的螺杆转速下,与PP相比TPU的剪切粘度更高如图2所示。因此从模具中挤出的PP体积流率要大于TPU,进而PP导管尺寸要大于TPU导管尺寸。

在进行螺杆转速对PP和TPU导管直径和壁厚的影响试验时,模具温度为200℃,牵引速度为6m/min。伴随着螺杆转速的增加,导管尺寸呈非线性地变大。主要原因在于模具入口前的压力呈非线性变化。

图11TPU导管

由于PP的剪切粘度小于TPU,PP导管的挤出体积流率大于TPU导管的挤出体积流率,所以PP导管尺寸大于TPU导管尺寸。挤出的单腔导管如图10和图11所示,满足设计要求并且有很好的挤出一致性。

通过对PP和TPU导管挤出工艺的试验研究,模具温度对导管尺寸影响较小;牵引速度和螺杆转速对导管尺寸的影响呈非线性变化;PP的剪切粘度小于TPU的剪切粘度,PP的挤出体积流率大于TPU的挤出体积流率,因而在同等挤出工艺条件下,PP导管尺寸大于TPU导管尺寸。

版权与免责声明:凡本网注明“来源:塑料机械网”的所有作品,均为浙江兴旺宝明通网络有限公司-塑料机械网合法拥有版

展开全部

留言

留言