门尼粘度分析仪初期硫化特性的测定(独立测量值)可分为2天进行(间隔一周之内)。每天各进行一次测定。试验条件按下列要求进行,CR和EPDM胶料用小转子在120℃下测试;FKM 胶料用大转子在 150℃下测

门尼粘度分析仪原理本标准是在规定温度下根据混炼胶料门尼黏度随测试时间的变化,测定门尼越度上升至规定数值时所需的时间,该温度和加工使用的温度相对应。

硫化指数,△1.n,按式(2)计算

从小门尼黏度上升至规定值所需的短时间,包括预热时间。当使用大转子时,规定上升至5个门尼值或35个门尼值,当使用小转子时规定上升至3个门尼值或退个门尼值,对应的韧期碱化时间分别用 n 或 in和t, 或 in,表示,以分钟计。

GB/T 123.1-2000《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分;门尼粘度的测定》规定了用圆盘剪切粘度计在一定温度、时间和压力下,通过测定在活动面(转子)与固定面(上下模腔)之间试样(各种生胶和未硫化混炼胶)变形所产生的剪切阻力来确定橡胶塑性大小。这个剪切阻力以门尼粘度来作为计量单位。门尼粘度值视测试条件不同而异,所以要注明使用条件。通常以ML(1+4)100 ℃表示。其中M表示门尼,L(I+4)100 ℃表示用大转子(直径 38.10mm.转速2.0 r/min)在100 ℃预热1分钟,转动4分钟所测得的剪切阻力值。

转子转动所需转矩记录或指示在线形刻度盘上,以门尼粘度值为表示单位。当转子空载运转时读数为零,对转子施加8.30 N'm±0.02 N'm转矩时读数为100±0.5.因此0.083N"m转矩相当于一个门尼值单位。。

GBT1233-2008未硫化橡胶初期硫化特性的测定

在100 ℃试验温度下经过1min预热后,蜗轮、蜗杆在电机带动下开始转动,转子(直径38.10 mm、厚 5.54 mm、转速2 r/min.)随之开始转动.转子转动将引起模腔内试样的剪切变形 同时转子本身也受到橡胶试样的反抗剪切力矩,此力矩通过蜗杆传递至弹簧板。 根据弹簧板变形量的大小, 在百分表上显示出来, 因此百分表上的数值既是弹簧板变形量的大小,又是转子对胶料剪切的扭转力矩。每0.C83 N"m(0.846 kg' cm)转动力矩是一个门尼粘度值,百分表上有 100 格即100门尼粘度=8.30Nm(84.6 kg"cm)同时弹簧的形变量还可以通过差动变压器(一种位移传感元件)进行记录。当弹簧发生变形 变形所产生的位移经差动变压器变成电讯号被放大后用自动记录仪记录下来, 试验完成。

当试样粘度较高时关闭模腔需要更大压力,但至少在转子启动*s压力应降到 11.5 kN士 0.5 kN,并在整个试验过程中保持此压力。

选择与混炼胶料加工相关的试验温度。

仪器校正转矩的测量装置和校准

应考声胶料先前特定的加工过程.

我国标准此次在这一条款上采用了标准,但据调查,上门尼机尚未配置这种插入模腔的热电偶测量探极。标准起草人和审查会成员认为∶尽管我们的门尼机尚未达到这一技术水平,但标准先行是上经常采用的方法试验方法的先行将促进仪器标准的修订,并提高仪器技术水平.

为了控制对模腔加热,上下模体均应放置温度传感器,以测量模体温度,传感器与模体要保持醉佳接触。传感器的轴线到模体工作表面距离应保持 3 mm-5 mm 到转子的旋转轴距离 15 mm -20 mm.

试,SBR胶料使用小转子在170℃下测试。实验室间比对试验共有16个实验室参与。本次实验室间比对试验精密度评价为Ⅰ型,参与实验室未进行胶料的制备及加工。精密度结果 见表1。

用大转子试验时∶焦烧时间 t∶从试验开始到胶料黏度下降至小值后再上升5个门尼值所对应的时间,以分钟计; 1;从试验开始到胶料黏度下降至小值后再上升35个门尼值所对应的时间,以分钟计;硫化指数∶Arm按式(1)计算;

试验原理本标准是在特定的试验条件下,将橡胶试样装入模腔内预热后开动电机 这时转子开始转动,对橡胶试样加上一定的剪切力矩。同时橡胶试样对转子也产生一个大小相等、方向相反的反抗力矩。此力矩值由装在蜗杆一端的百分表显示或精密负荷传感器显示,即门尼粘度值。门尼粘度值实际上是转矩值(N'm),即10门尼粘度值=8.30N'm(84.6kg"cm)。由自动记录仪记录的粘度-时间曲线如图1∶

试验程序符合GB/T 1232.1的规定,预热时间应为1min,然后应继续试验至黏度达到高于小值的规定数值,用大转子测试的典型曲线图见图1。

规范性引用文件下列文件中的条款通过本标准的引用面成为本标准的条款。凡是准日期的引用文件,其随后所有的修改单(不包括粉误的内容)或修订版均不适合于本标准,然面,鼓励根据本标准达成协议的各方研究是否可使用这些文件的版本。凡是不注日期的引用文件,其版本适用于本标准。

橡胶或胶料在加工过程中的流动会受到内部阻力的作用,这个内部阻力就是粘度。

GB/T 14838 橡胶与橡胶制品 试验方法标准精密度的确定(GB/T 14838-193,ns ISO/TR 9272;1986)

门尼粘度试验方法是测定橡胶初期硫化特性的重要试验,在橡胶企业和研究部门广泛使用,是用来监测橡胶产品生产过程及控制产品质量、研究胶料硫化特性的重要手段。

标准从未规定过可以使用矩形模腔,由于中国还有一些有矩形模腔的老式门尼机在使用,所以 GB/T 1232.1-2000保留了矩形模腔的规定。

也可使用与转子沟槽相同的模腔,两种模腔可能会得出不同的试验结果。

在转子工作期间,其转动速度为0.29 nd/s±0.02 nal/s2.0rmin±0.02 r/min),偏心度或径向跳动不应超过 0.1mm。

对下模应延伸至据中心孔1.5mm处,沟槽均为90,其角平分线垂直于表面,而且沟槽表面宽度为1.0mm±0.1 mm.如图5。

模腔为了有良好的热传导,每个模体醉好只用一块钢板制成。

构成模腔的下模体是由不易变形、无镀层,硬度不低于60HRC 的淬火钢板制成。在模腔平整的表面上应具有辐射状Ⅴ形沟槽,以防止滑动。沟槽间隔2,上模体的沟槽应从直径为47mm的外圆外延伸至直径为7mm的内圆处。

B点;一般情况下,经过4 min 到达B 点(低点).即为所求门尼粘度值。如果继续试验下去有两种现象发生;若试样为生胶,达到低值后曲线趋于平坦;若试样为混炼胶曲线则会上升, 由于胶料发生交联所致。

试样放入模腔后,加热装置应能在4 min 内使模腔温度恢复到试验温度的±0.5 ℃范围内。

A 点∶试验刚开始时,由于橡胶试样温度比较低,粘度值较高。另外,在配有炭黑的胶料中,炭黑粒子在静止时结合成网状结构阻止了胶料的流动,但不牢固, 受力后很快被破坏 即所谓的触变效应,也是造成初始粘度值高的原因之一。

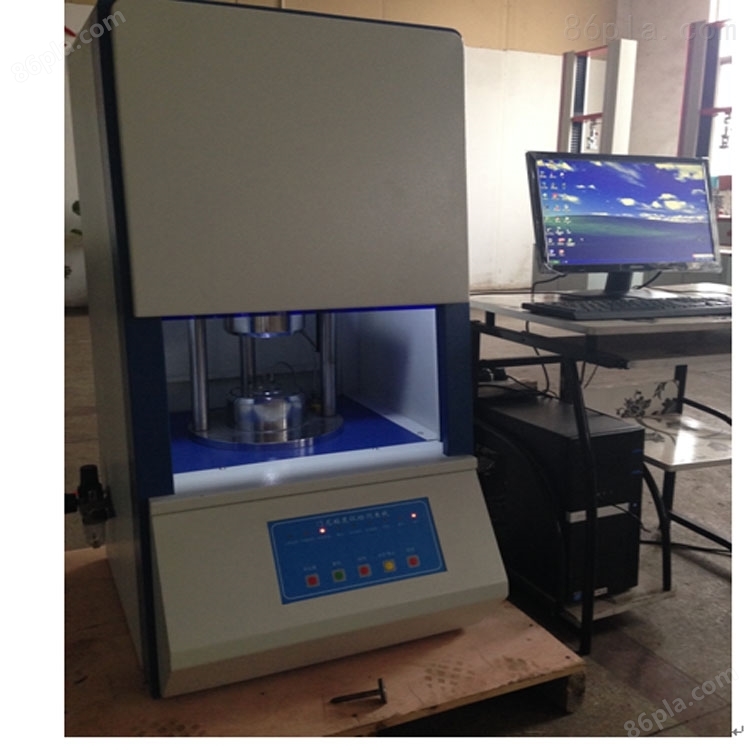

试验仪器门尼粘度计属转动型粘度计, 是根据流体力学原理设计而成,如图2。现以L(1+4)100 ℃为例,对其测试原理作简单介绍∶

硫化时流失胶较多,从而使制品的物理机械性能下降。在工厂生产管理中,要根据不同需求,将各种橡胶和半成品的粘度值控制在醉佳范围内,以确保橡胶加工工艺和产品质量,这对于取得醉佳经济效益,无疑是很重要的。

该温度是通过插入模腔的两个热电偶测量探极来测量的,热电偶测量探极和温度传感器的指导温度应精确到±0.25 ℃,如图6所示。

._.Alai。一4…………………………( 1) b)用小转子试验时∶

转子应由不易变形,无镀层,低洛氏硬度为60HRC 淬火钢板制成。转子表面有两组相互垂直的矩形截面沟槽,沟槽宽 0.8mm±0.C nm,深度为0.30mm±0.05 mm.中心间距为1. 60mm±0.04mm。转子侧面也有与轴线平行的沟槽,其深度、宽度及中心间距与表面上相同,具体尺寸见图4.

范围本标准规定了用圆盘剪切黏度计测定未硫化橡胶初期硫化特性的方法。本标准适用于评价未硫化橡胶在高温条件下能保存的时间和可加工性能,

G/T 1233-20a 8 试验程序

A→B 点∶随着时间的延长,试样温度升高开始变软同时网结构被破坏, 粘度值逐渐下降。

GB/T 1232.1 未硫化橡胶 用国盘剪切粘度计进行测定 第 1 都分;门尼粘度的测定(GB/T 1232.1-2000,neq ISO 289-1;1994

试样制备从薄通的混炼胶料上制备两片国形试样,其制备过程将合 试验温度

生;没有一种试验方法被认为与所有不同类型的加工过程如醒炼、压延、热出、硫化互相关联,因此说明试验结果时

无论用哪种方法闭合模腔。校准仪器时都应用厚度不大于0.04mm的软纸,放置在上下模表面上。当模体闭合时,软纸应压有均匀的、连续的印痕。若印痕不均匀, 表明仪器调整不当或闭合表面有磨损、上下模体变形,其中任何一种现象存在都可能引起试验误差。

测试仪器仪器符合 GB/T 1232.1的规定,测试高黏度胶料时允许使用小转子。

详细程序实验室间比对试验(ITP)于 1987 年组织测试。制备以下混炼胶料试样分送至各参与的实验室;氯丁橡胶(CR),三元乙丙胶 EPDM(高填充胶料),氟橡胶(FKM)和丁苯橡胶 SBRI500+50%(橡胶质量分数)NS550 炭器,

例如∶粘度过高的胶料使充满注压模型时间加长;而粘度过小则压延时胶料易粘辊,半成品成型时变形大。

转子有大转子和小转子两种。大转子应有 75个重直沟槽, 小转子应有60个垂直沟槽.转子与转子杆垂直固定,转子杆直径为 10 mm±1mm 其长度应使模腔在闭合时转子上面的间隙与下面的间隙相差不超过0.25 mm.转子杆与下模孔间隙应足够小 以防止橡胶流出模腔,在该处可使用O 型圈或其他装置使其密封。

精密度关于重复性和再现性的精密度计算按照 GB/T 14838 执行,并遵循该标准的概念和术语。 GB/T 1232.1附录 A 给出了重复性和再现性的应用指南。

温度测量系统试验温度定义为上下模体闭合时,空模腔内有转子情况下,达到恒定状态的温度。

它会因橡胶类型和胶料配方不同而有所不同。生胶或混炼胶的粘度可表征半成品在硫化之前的加工性能,它影响生产效率和产品质量。

这样做能反映出胶料在初期硫化状态下经历的真实温度。标准EO 289-1∶1994对仪器的温度测量系统就是这样规定的。

模体闭合系统可用液压、气动或机械方法来关闭并保持模腔闭合。在试验期间模腔应保持 11.5 kN±0.5 kN的压力。

加热装置加热温控系统应能使模腔温度恒定在试验温度±0.5 ℃范围内。

醉新修订的国家标准 GB/T1232.1-20《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分∶门尼粘度的测定》规定了这一技术条件.

橡胶的粘度与塑性密切相关。粘度高说明橡胶的分子量大,塑性小;反之则说明橡胶分子量小,塑性大,所以通过测定粘度值可反映出橡胶的塑性值。

术语和定义下列术语和定义适用于本标准,初期硫化时间 pre-vieanlation time焦烧时间 scorch time

姻化销数14n该A可种AD1一t…………………………(2)注,△r 继小,硫化速度递快。用两种尺寸的转子测定的焦烧时间和磁化指数没有可比性。

此处所述的两个热电偶测量探极测定的是模腔内胶料的温度,而不是传统门尼机所显示的模体温度。

焦烧时间n;从试验开始到胶料黏度下降至小值后再上升3个门尼值所对应的时间,以分钟计, in;从试验开始到胶料黏度下降至小值后再上升 18个门尼值所对应的时间,以分钟计;

试验中一般使用大转子, 但试样的粘度较高时,允许使用小转子。两种转子所得的试验结果是不相同的,但是在比较橡胶性能时,却能得出相同的结论.

门尼粘度计应符合ZBN 72024-89 的各项规定,它由转子、模腔、温度控制系统和转矩测量系统组成,仪器主要结构见图3主要尺寸见表1