聚碳酸酯(PC)改性材料在汽车上的应用方案

- 来源:上海祺申塑业股份有限公司

- 2024/3/7 9:44:55

- 22220

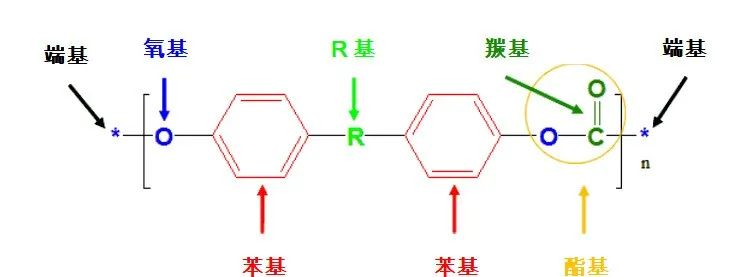

【塑料机械网 技术学堂】聚碳酸酯(PC)是一类在分子链中含有碳酸酯结构的高分子聚合物的总称。按分子链上基团分类,可分为脂肪族、芳香族或脂肪芳香族聚碳酸酯。它是一类综合性能优良的热塑性工程塑料,在热塑性塑料中具有较高的冲击强度和良好的透明性,能在较宽的温度范围内仍保持很高的机械强度、良好的电性能、较高的尺寸稳定性,同时加工方便,广泛应用于汽车、建材、包装、照明等领域。

汽车领域,PC主要应用于汽车照明系统和内外饰中,在智能化中控系统也有相应的应用。PC通过增韧、增强、阻燃、合金化等改性,其阻燃性和强度等性能可显著提高,其改性材料广泛应用于汽车零部件、OA产品、电子电器产品等。

PC应用于汽车车窗

具有光学特性的聚碳酸酯以其独特的耐冲击性、耐候性、质量轻、强度高等特性不断冲击着传统车窗玻璃的地位。与传统汽车无机玻璃相比,聚碳酸酯材料的优势与劣势都相当明显,其优势是:更加轻量化、可设计性强、韧性更高;通过聚碳酸酯改性技术,可应用于汽车后三角窗、后风挡玻璃窗、层叠式天窗和全景天窗等地方。

PC应用于汽车内外饰

改性聚碳酸酯改性PC由于具有优异的耐热性、耐冲击性、刚性和良好的加工流动性,在汽车上主要用于汽车内饰和外饰。用途最为广泛的是PC/ABS合金和PC/PBT合金。PC/ABS合金还用来制造汽车仪表板周围部件、防冻板、车门把手、引流板、托架、转向柱护套、装饰板、空调系统配件等汽车零部件。PC/PET合金可制作汽车排气口和牌照套。PC/ABS合金也可以制作汽车外装件,如汽车车轮罩、反光镜外壳、尾灯罩等。PC/ABS具有良好的成型性,可加工汽车大型部件,如汽车挡泥板。

01

仪表盘

仪表板表面光泽度过高,会在挡风玻璃上形成眩光和倒影,严重影响驾驶安全性。通常由低光泽PC塑料及其合金制成的汽车内饰件表面光泽度都很高,需要通过喷涂或印刷工艺来降低表面光泽度。硬仪表板主要采用PP、PC、ABS、PC/ABS等材料一次注塑成型,常用于轻、小型货车、大货车、客车上。软质仪表板由表皮、骨架、缓冲层等构成,多采用PVC/ABS或PVC表皮+ABS或PP骨架+发泡缓冲层。

02

立柱装饰板

一般轿车A、B、C柱的装饰立柱一般为PP材料,部分高端车型考虑到更高的安全要求会采用PC/ABS材料。

03

门板饰

门板饰条、内门拉手及开关控制台等主要选用PC/ABS、电镀PC/ABS、耐热ABS等。其中,PC/ABS树脂是车内门把手发展最快、应用最广的材料。此款合金具有PC的高强度和ABS的易电镀性能,主要分为电镀和喷涂两种类型,经过电镀的PC+ABS材料制作的门把手表面更具金属感,看起来更高档。

04

进气栅格

进气格栅常用材料为ABS或者PC/ABS合金,这两种材料都具有良好的电镀性能。高光类基材选用耐候性能优异的经特殊设计的高光ASA、高光PMMA合金和高光PC,配合高度抛光的高光模具,可在满足耐候、耐刮擦,保证韧性的前提下,实现高光黑又亮的炫目感,非常符合当下对外观、环保和时尚的要求。

05

进气栅格

视镜镜体主要由壳体、镜面和固定盖板等部分组成。因后视镜装在汽车外,故后视镜的材料选用需考虑温度、湿度、强度、冲击以及弯曲性能等要求,而且材料需耐老化、耐腐蚀,注塑性能和喷漆性能强等特点,目前多采用耐热ABS、PC/ABS、ASA、PBT+GF等材料。

06

行李支架

汽车行李支架需要有足够的承重能力,要求有足够的疲劳强度,现在的材料大多采用PC/PBT,PC/ASA,PC/ABS,ASA等。

07

汽车车灯

PC材料有着透明性,耐冲击性能好,力学性能和电绝缘性能好,使用温度广泛,尺寸稳定性高,耐蠕变性高等优点,被应用于汽车车灯。聚碳酸酯主要应用在前照灯和雾灯的透镜及外配光镜,充分利用聚碳酸酯易成型加工的特性,将车灯头部、连接片、灯体等全部模塑在透镜中,设计灵活性大,解决了传统玻璃制造头灯在工艺技术上的困难。车灯内部结构导致不同部位具有一定的温度差,部分反射镜和饰圈的温度可能会达到100-190℃,所以在选材时一般都会选择PC和PC-HT。聚碳酸酯在车灯上的应用很广,聚碳酸酯系列材料在大灯中的塑料类材料中占比50%左右(重量比)。

08

保险杠

汽车保险杠外壳常用塑料是聚碳酸酯(PC)类,由PC/PBT合金和PC/PET共混形成的多功能半结晶材料,具有优异的耐化学腐蚀性,因此在接触车用油时能保持较高的稳定性,在很宽的温度范围内能保持极佳的力学性能,尤其是抗冲击性能;具有很强的抗紫外线能力,部件不必喷漆,无需预处理。

09

尾翼

PC/ABS具有出色的加工性能和机械性能,在汽车尾翼中应用广泛。

PC应用于新能源汽车电池保护外壳和充电桩外壳

聚碳酸酯在新能源汽车上的应用除了车灯、车窗和内外饰外,在电池保护外壳和充电桩外壳等方面也有大量应用。

01

电池保护壳

模组外壳塑料趋向轻量化和设计集成化方向发展,这要求材料具有更好的力学性能,也应具备更易成型为薄壁件的特性。PC/ABS合金是模组外壳塑料的首选材料之一,其耐热性和耐候性满足了新能源汽车模组外壳的使用要求。

02

新能源汽车充电桩

充电桩基本上都在室外,需要经历风吹、日晒、雨淋等,应用在充电桩上的工程塑料须具有良好的机械性能、环保阻燃性、长期耐候性、良好的绝缘性、耐高低温沖击性、良好的着色性等要求。经阻燃改性后的PC/ABS、PC/ASA、PC/PBT是可满足充电桩壳体和枪壳体的选择要求。

随着能源危机的来临,汽车轻量化成全球发展趋势,要满足汽车行业不断变化的需求,材料组合将发挥作用,通过聚碳酸酯在汽车领域的创新应用研究,未来汽车将更加美观和智能化。

下一篇:如何改善LDPE吹膜性能?

版权与免责声明:凡本网注明“来源:塑料机械网”的所有作品,均为浙江兴旺宝明通网络有限公司-塑料机械网合法拥有版

展开全部

热门评论